Hanf hatte in Europa als Faserlieferant für Kleidung vom Mittelalter bis ins 19. Jahrhundert eine große Bedeutung. Die ländliche Bevölkerung kleidete sich fast ausschließlich in selbsthergestelltem Stoff aus einheimischem Anbau. 80 % davon war Leinen, das aus Flachs- (auch Leinpflanze genannt) oder aus Hanffasern bestand. Das so genannte Abwerk, aus dem Säcke oder Arbeitskleidung gefertigt wurde, war ausschließlich aus Hanf, ebenso die erste von Levy-Strauß gefertigte Jeans. Aus den männlichen Pflanzen wurde ein feines Tuch namens Femmelreusten hergestellt. In Asien, wo teilweise zartere Hanfsorten angebaut werden, war Hanf bis in die jüngste Zeit selbst für allerfeinste Gewebe gebräuchlich.

Hanffasern machen bis zu 35% der Pflanze aus. Sie sind extrem saugfähig, ohne sich gleich klamm anzufühlen, und besonders abriebfest, wodurch sie dem Flachs überlegen sind. Die Kurzfasern lassen sich kotonisieren (baumwollähnlich machen) und ermöglichen dadurch den Einsatz von Baumwolltechnologien zur Produktion von weichen und sogar strickfähigen (Misch-)Garnen. Die Langfasern, bekannt als Dichtungswerg, wurden Jahrhunderte lang zu Segeltuch, Zeltplanen, Feuerwehrschläuchen, Gurten, Riemen und vor allem Seilen verarbeitet. Neuere Nutzungsformen sind Watten und Vliese, die ein mit der Mineralwolle vergleichbares, aber voll kompostierbares und nicht gesundheitsgefährdendes Dämm- und Füllmaterial, z.B. für Matratzen, ergeben.

Aus den Kurzfasern lassen sich Spezialvliese für die verschiedensten Techniken machen (Filter, Membrane, Armierungen). Sie finden Verwendung im Garten-, Landschafts- und Straßenbau, ersetzen Asbest in Brems- und Kupplungsbelägen, Glasfasern in Formpreßteilen und Verpackungen. Sie verstärken Porenbeton, Faserzement, Trockenmörtel, Dispersionsfarben, Fliesenkleber und Unterbodenschutz. Kurzfasern werden auch zur Herstellung von Fein- und Spezialpapieren verwendet (Zigarettenpapier, Geldscheine, Veredelung von Altpapier).

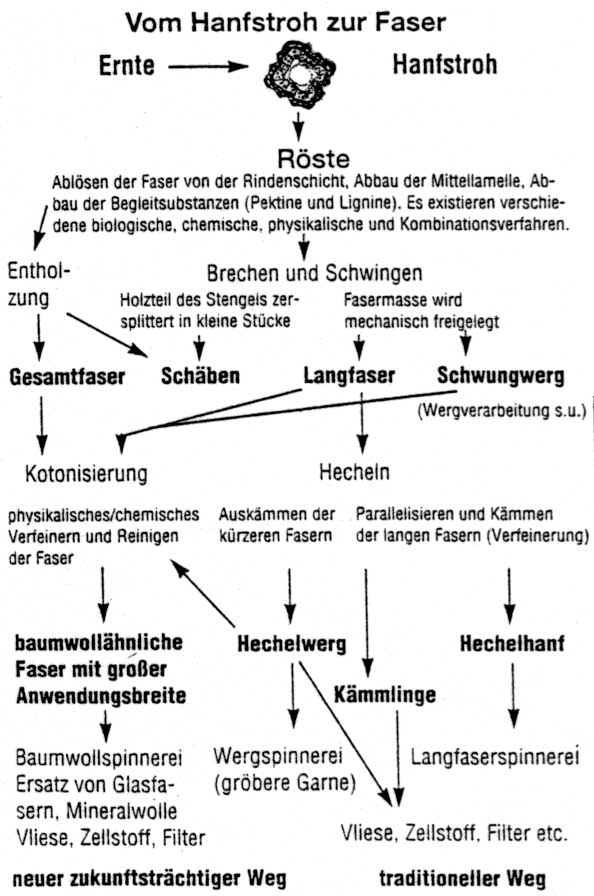

Zur Fasergewinnung wird Hanf eng ausgesät und nach der Blüte, aber vor dem Samenansatz mit robusten Mähmaschinen geerntet. Je nach späterer Verwendung folgt der Faseraufschluß. Er besteht aus einer Reihe von Prozessen, die der Trennung des faserhaltigen Basts von den holzigen Innenteilen des Stengels, den Schäben dienen.

Bei der Röste, während der die Pflanzen bis zu drei Wochen lang entweder auf dem Feld (Tauröste) oder in stehendem Wasser (Wasserröste, in Deutschland wegen der Umweltgefahren verboten) liegen, lösen Mikroorganismen die Lignine und Pektine, welche die Stengelbestandteile zusammenkleben. Dieser Vorgang läßt sich auch durch Chemikalien, Enzyme oder Tenside in Gang setzen bzw. beschleunigen.

Nach

dem Trocknen wird traditionell mit dem Wegbrechen der Schäben in

rinnenförmigen Holzgestellen, den Hanf- oder Flachsbrechen, begonnen.

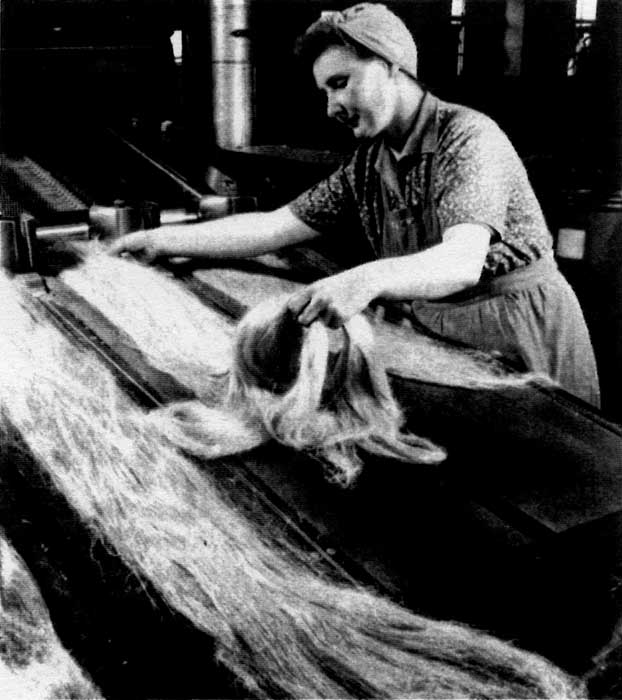

Darauf folgen erst das Schwingen, um weitere Holzteile zu entfernen und

die Fasern parallel zu legen, und dann das Hecheln (Kämmen). Die

gekämmten Langfasern können dann trocken oder besser naß gesponnen

werden. Statt dieser sehr aufwendigen Handarbeit werden heute meistens

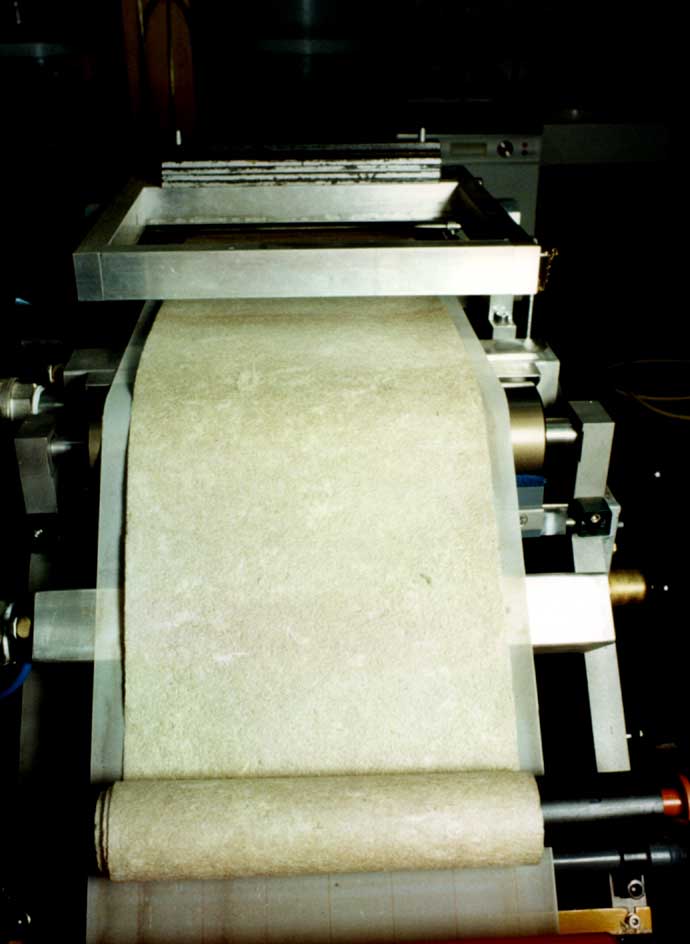

verschiedene maschinelle Arbeitsgänge verrichtet, so zum Beispiel auf

umgebauten bzw. weiterentwickelten Flachsverarbeitungsmaschinen.

Nach

dem Trocknen wird traditionell mit dem Wegbrechen der Schäben in

rinnenförmigen Holzgestellen, den Hanf- oder Flachsbrechen, begonnen.

Darauf folgen erst das Schwingen, um weitere Holzteile zu entfernen und

die Fasern parallel zu legen, und dann das Hecheln (Kämmen). Die

gekämmten Langfasern können dann trocken oder besser naß gesponnen

werden. Statt dieser sehr aufwendigen Handarbeit werden heute meistens

verschiedene maschinelle Arbeitsgänge verrichtet, so zum Beispiel auf

umgebauten bzw. weiterentwickelten Flachsverarbeitungsmaschinen.

Neuerdings wurde eine Reihe von Verfahren entwickelt, die jeweils ein ganz bestimmtes Faserdesign ermöglichen. So gibt es riesige, aber mobile Maschinen, die nach kurzer Anröste noch auf dem Feld Kurzfasern herstellen und nicht benötigte Teile gleich liegen lassen. Der Dampfaufschluß gerösteter Stengel läßt durch die exakte Prozeßsteuerung verschiedene Verarbeitungsarten zu. Noch im Probestadium befindet sich der Ultraschallaufschluß, mit dem aus ungeröstetem Grünstroh völlig unzersetzte und daher hochreißfeste, saubere, weiße und weiche Fasern gewonnen werden.